一、项目背景与行业痛点

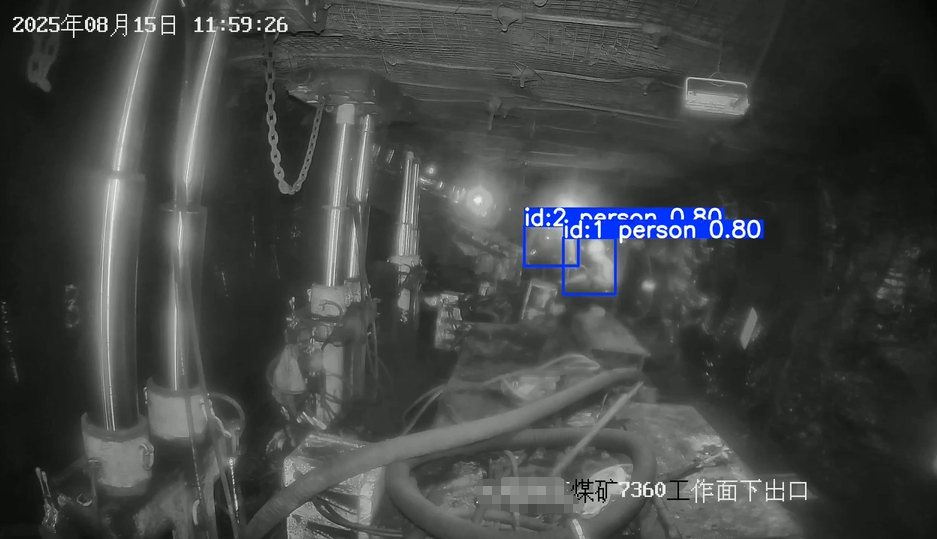

煤矿井下作业环境复杂,存在顶板垮落、瓦斯爆炸、机电设备故障等多重安全隐患。据统计,我国90%以上的煤矿事故由人为因素引发,传统安全管控依赖人工巡检和定期培训,存在滞后性、覆盖盲区及误判率高的问题。例如,山西二亩沟煤矿瓦斯爆炸事故和宁夏王洼煤业皮带机卷人事故均因人员违规操作且未被及时预警导致。稳格科技针对这一行业痛点,开发了基于多模态融合的矿井人体安全识别算法,实现实时、精准的违规行为监测与装备佩戴管控。

二、技术方案与创新点

1. 多模态特征融合架构

算法采用RGB模态与骨骼模态双路并行设计:

· RGB模态:通过改进的SlowOnly网络提取人员外观特征,结合图像增强技术应对井下粉尘、低光照干扰。

· 骨骼模态:基于YOLOX目标检测算法定位人体,再通过Lite-HRNet提取2D骨骼关键点,生成3D热图堆叠输入PoseC3D网络,降低背景噪声影响。

· 特征融合:在早期与晚期阶段分别融合双模态特征,最终输出行为识别结果,实验表明该架构在复杂场景下识别准确率达93.3%,较单模态提升12%。

2. 高精度关键点检测模型

针对井下设备遮挡、人员密集问题,稳格科技优化YOLOv8-pose模型,引入DCNv4-PConv混合模块、MLCA注意力机制及RFAConv卷积模块,构建PMR-YOLO模型。该模型在DsLMF+数据集测试中,关键点检测mAP达0.852,较原始模型提升10.5%,可精准识别9类危险行为,包括违规进入危险区、未佩戴安全帽、操作设备违规等。

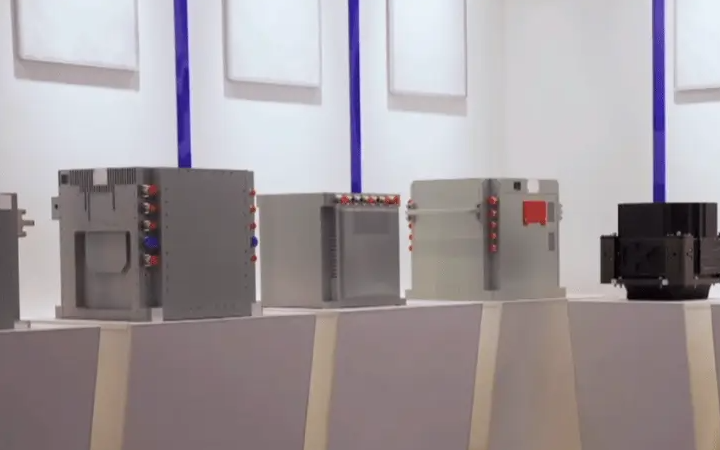

3. 实时预警与闭环管理

系统部署于井下关键区域(如配电房、输送带、候罐室),通过5G/WiFi6传输视频流至边缘计算节点,实现毫秒级响应。当检测到违规行为时,系统立即触发三级预警:

· 现场级:通过语音广播提醒作业人员;

· 企业级:推送报警信息至调度中心,记录违规证据;

· 监管级:同步数据至政府平台,支持事故溯源与责任认定。

三、应用成效与行业价值

1. 安全管控效率提升

在湖北某煤矿试点中,系统日均识别违规行为23次,较人工巡检效率提升8倍,误报率低于3%。例如,某次皮带机巡检中,系统实时检测到维修人员未佩戴自救器,立即触发警报并阻止作业,避免了一起潜在事故。

2. 装备佩戴合规率优化

针对安全帽、自救器等装备佩戴检测,系统采用空间关系算法,通过计算装备识别框与人体框的相交比例,准确率达99.2%。某矿区应用后,装备缺失导致的安全事故同比下降76%。

3. 模型泛化与成本优化

通过迁移学习技术,模型在15个不同地质条件的矿山中快速适配,数据标注成本降低60%。同时,采用轻量化设计,边缘设备算力需求下降40%,单矿部署成本从百万元级降至30万元内。

四、技术突破与行业认可

稳格科技算法已通过国家矿山安全监察局认证,入选《煤矿智能化建设典型案例集》。其核心成果发表于《工矿自动化》期刊,并被中伟视界、乐迪信息等企业应用于宁夏、山西等地的智慧矿山项目。例如,中伟视界未戴自救器监测系统基于稳格技术,在新疆某矿实现24小时无死角监控,获评“2025年度矿山安全创新奖”。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部